吴庆国:商用车电驱动系统发展趋势报告

作者:吴庆国

版权归驱动视界所有

未经授权谢绝转载

一.国内新能源汽车发展概况

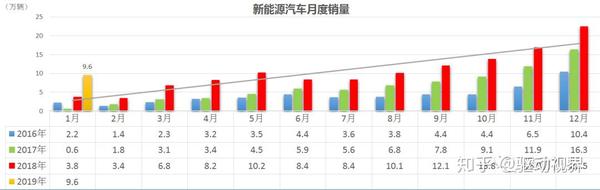

1.1 国内新能源汽车市场销量

2018年全年中国新能源汽车产销分别完成127万辆和125.6万辆,比上年同期分别增长59.9%和61.7%。

其中纯电动商用车产销分别完成19.4万辆和19.6万辆,产销量比上年同期分别增长3%和6.3%;插电式混合动力商用车产销均完成0.6万辆,比上年同期均下降58%。

2019年1月份新能源商用车产销分别完成0.9万辆和1.1万辆,比上年同期分别增长90.1%和135.1%。

1.2 国内新能源汽车市场结构

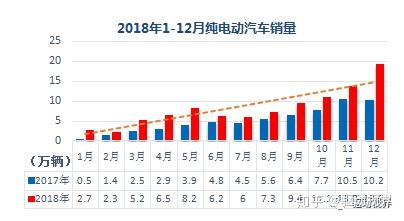

纯电动汽车产销分别完成98.6万辆和98.4万辆,比上年同期分别增长47.9%和50.8%。

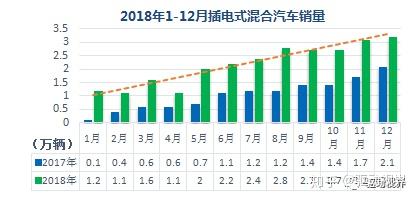

插电式混合动力汽车产销分别完成28.3万辆和27.1万辆,比上年同期分别增长122%和118%。

从销量数据上看,纯电动汽车仍是目前市场上主流技术路线,其占比达78%,比去年的76%有所提升。

但插电式混合动力汽车销量增幅更为可观,后劲十足。

1.3 商用车技术路线分析

虽然2018年插电式混合动力汽车产销两旺,分别完成28.3万辆和27.1万辆,比上年同期分别增长122%和118%,但与之形成鲜明对比的是插电式混合动力商用车全年产销仅为0.6万辆,比2017年下降58%,惨淡至极。

2018年纯电动商用车则以产销分别完成19.4万辆和19.6万辆,保持稳定增长。

根据市场的需求趋势,纯电动商用车在未来几年仍将是主流的技术路线。

二. 纯电动商用车电驱动系统现状及发展趋势

2.1 纯电动商用车电驱动系统布置形式

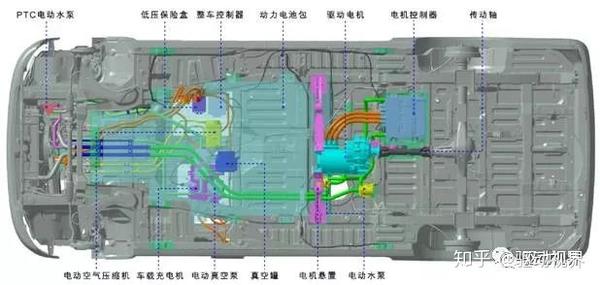

中心式驱动-电机纵置

- 适用车型:除低地板公交车外的所有商用车

- 方案描述:用电机取代发动机,搭配新的减速器进行输出

-

布置简图:

- 应用厂家:绝大多数整车厂

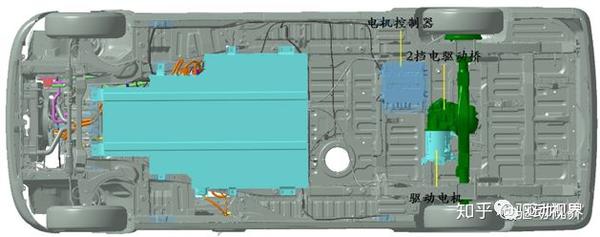

中心式驱动-电机横置

- 适用车型:轻型物流车

- 方案描述:采用乘用车布置方案,电机后置双半轴扭矩输出

- 布置简图:

- 应用厂家:北汽新能源、一汽吉林轻型车

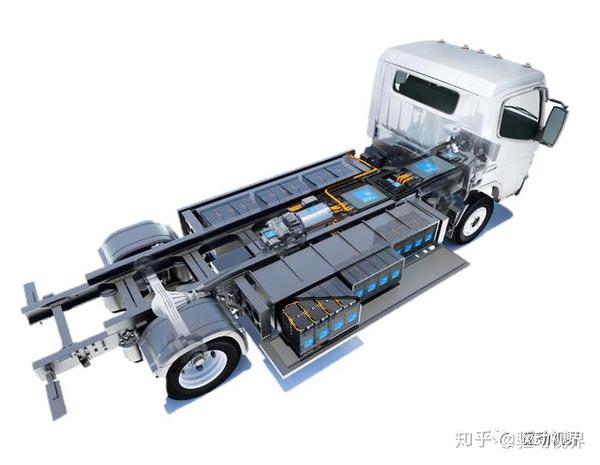

中心式驱动-集成电驱动桥

- 适用车型:对舒适性要求不高的商用车

- 方案描述:将驱动电机集成在中心驱动桥上

- 布置简图:

- 应用厂家:陕汽通家、上汽大通

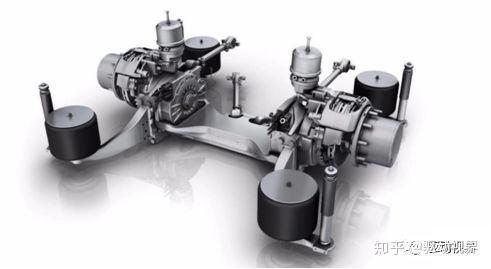

分布式驱动-轮边电机驱动桥

- 适用车型:重型卡车,低地板公交,客车等

- 方案描述:电机与减速器、传统驱动桥高度集成

- 布置简图:

- 应用厂家:比亚迪、方盛车桥、汉德车桥

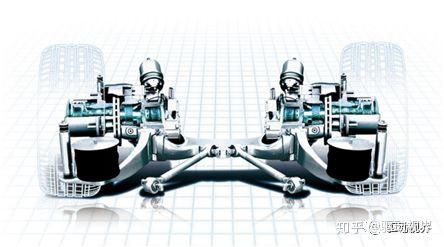

分布式驱动-轮毂电机驱动桥

- 适用车型:重型卡车,低地板公交,客车等

- 方案描述:电机与轮毂、驱动桥进行高度集成

- 布置简图:

- 应用厂家:湖北泰特、ZA wheel

2.2 中心式驱动布置方案解析

项目:单电机集成减速器纵置

图片:

开发方案:驱动电机与变速器集成,替代原车发动机和变速箱,发挥电机的高速优势。

厂商:绝大多数整车厂,适用几乎所有改制车型

特点:

- 系统效率低;

- 开发难度大、制造成本高;

- 占用空间大,动力电池包布置困难;

- 整车NVH效果好;

- 重量大。

项目:电机集成减速器横置

图片:

开发方案:电机与减速机集成一体,通过悬置支架布置在后轴,通过双半轴进行动力传输。

厂商:北汽新能源、一汽吉林轻型汽车厂

特点:

- 系统效率低;

- 开发难度大和制造成本高;

- 占用空间大,动力电池包布置困难;

- 整车NVH效果好;

- 离地间隙小,通过性差;

- 重量大。

项目:垂直轴电驱桥

图片:

开发方案:驱动电机与驱动桥以垂直的角度进行连接传动

厂商:美驰、AxleTech

特点:

- 装车成本低;传动效率高;

- 占用空间小,便于动力电池包布置;NVH效果差;

- 采用双曲面齿轮减速方式,速比较小,系统功率密度低;通常应用于中重型商用车型。

项目:平行轴电驱桥

图片:

开发方案:电机与驱动桥呈平行状态布置,电机多偏置。适用于舒适性要求低的物流车型。

厂商:东铭车桥、东风德纳、汉德车桥

特点:

- 装车成本低;传动效率高;多用圆柱齿轮传动,速比高,功率密度高;

- 占用空间小,便于动力电池包布置;NVH效果差;

- 簧下重量大且偏置,不利于整车操控性。

项目:同轴电驱桥

图片:

开发方案:电机与驱动桥同轴集成布置,占用空间小,多用于轻载商用车型。

厂商:采埃孚、比亚迪、德纳、美驰

特点:

-

节省传动轴、悬置支架等零部件,重量小,装车成本低;传动效率高;

- 占用空间小,便于动力电池包布置;NVH效果比平行轴电驱桥还差;

- 速比小,功率密度一般。

2.3 中心式驱动系统发展趋势

- 电机永磁化

- 电机高速化

- 系统集成化

- 减速系统多挡化

- 电机及减速机冷却系统多样化

- 电驱系统轻量化

- 模块化

- 标准化

单电机集成减速器纵置

- 目标:电机集成控制器及多挡AMT

- 方案解析:重型、大型车辆将会引进2-4挡AMT进行节能降耗,采用高速电机进行减重以提高功率密度。在改制车辆平台上有设计成本优势,生产成本则偏高。

电机集成减速器横置1

- 目标:高速永磁电机集成控制器及2挡AMT的三合一

- 方案解析:采用这种方案的商用车,电驱动系统通常布置在地板下部,属于中置/后置后驱,因此电驱动总成不宜体积过大,三合一比较适合。

电机集成减速器横置2

- 目标:双电机电控加多挡自动变速箱的五合一

- 方案解析:适用于重型商用车,双电机电控加多档自动变速箱的集成设计,可以极大拓宽电机的高效应用区间,提升整车的动力性和经济性指标。

平行轴/同轴/垂直轴电驱桥

- 目标:奥地利AVL公司的这款车桥集成了永磁同步电机、两档自动变速箱、差速器、电机控制器、驱动桥。

- 方案解析:这是一款成功的商用车电驱动动力总成模块,符合电驱动系统集成化,轻量化、高效率的发展趋势,是值得借鉴学习并加以推广的产品。该永磁电机最高转速达到了16000rpm,额定功率可达148kW;3挡AMT扩展了电机的高效率区间;采用圆柱斜齿轮来提高传动效率,降低系统噪音。

2.4 电动箱式物流车布置方案对比分析

中心式电机纵置布置方案:

- 用传统燃油车车身改制,改制难度小,风险低

- 开发周期短,制造成本高

- 占用车辆X向空间大,不利于电池包布置

- 因电池靠前布置,轴荷分配不合理,前重后轻

- 驱动系统轻量化水平不高

- 应用此种改制方案的商用车辆整车EKg值在0.45左右,不满足国家最新补贴标准(≤0.35)

- 整车NVH效果优异

电驱动桥布置方案:

高速永磁同步电机与2挡变速箱直接集成在驱动桥上,安装简单方便。与左侧布置方案相比较,零件减少11种,重量降低约33kg,估算单车装车成本可降低2000多元。(以总重2.35t的电动箱式物流车为例)

- 集成度高,结构紧凑

- 完全释放地板下X向空间,有利于电池包布置

- 由于占用空间小,方便调整整车轴荷

- 系统重量比传统中心驱动方式轻

- 簧下质量稍大,对操控性略有影响

- 开发难度小,制造成本低

- 系统传动效率高

- 整车NVH表现逊于前者

- 整车动力性、经济性、Ekg值等指标均优于前者

2.5 电动轻卡车型布置方案对比分析

中心式电机纵置布置方案:

- 用传统燃油车车身改制,改制难度小,风险低

- 开发周期短,验证成本低

- 占用车辆X向空间大,不利于电池包布置

- 驱动系统轻量化水平不高

- 生产投资少

- 整车生产成本高

- 整车NVH效果优异

电驱动桥布置方案:

- 整车动力性、经济性、Ekg值等指标均优于前者

- 占用空间X向空间小,有利于电池包布置

- 由于占用空间小,方便调整整车轴荷

- 系统重量比传统中心驱动方式轻很多

- 簧下质量稍大,对操控性略有影响

- 开发难度中等,制造成本低

- 系统传动效率高

- 整车NVH表现逊于前者

-

集成度高,结构紧凑

2.6 分布式式驱动布置方案解析

轮边电机桥

- 方案概述:电机与减速器、传统驱动桥高度集成,释放下底板空间,取消传动轴,有利于整车布置。

- 优点:一是降低了地板高度,因为两个电机布置在车辆两侧,也就是出现了比较低的地板通道;二是缩短了传动链长度,取消了传统差速器,传动效率得以提高。

- 缺点:电子差速的技术门槛高,匹配不好会出现轮胎过度磨损的问题。

- 适用车型:重卡、公交车及中型、大型客车。

轮毂电机桥

- 方案概述:电机与轮毂、驱动桥进行高度集成,电机直接驱动车轮进行动力传输,是未来驱动的发展方向。分为外转子轮毂电机和内转子轮毂电机两种结构形式。

- 优点:外转子轮毂电机结构相对简单、传动链条少、效率高;内转子轮毂电机在高转速下运转,故具有较髙的比功率和效率,而且体积小,质量轻,通过减速结构的增矩后,输出转矩大,爬坡性能好,能保证汽车在低速运行时获得较大的平稳转矩。

- 缺点:外转子轮毂电机体积大、重量大;内转子轮毂电机润滑困难,会使行星齿轮减速结构的齿轮磨损较快,使用寿命变短,不易散热,噪声比较大,因此目前暂未有量产产品问世。

- 适用车型:受限于体积和重量,目前量产的外转子轮毂电机仅适用于大型客车、公交车。但随着技术的进步,轮毂电机功率密度的提升和尺寸的减小,未来将适配所有新能源车型。

2.7 分布式电驱动系统布置方案对比

轮边电机驱动桥:驱动桥总成通过四处空气悬架与车身连接;长江新能源、比亚迪、汉德车桥、方盛车桥均开发出了轮边电驱动桥产品;这种结构常应用于纯电动重卡和公交等车型。

ZF AVE130 轮边电机驱动桥:

- 集成度高,结构紧凑

- 完全释放地板下空间,有利于电池包布置

- 特别适合低地板纯电动公交车使用

- 重量比传统中央驱动方式轻

- 簧下质量较大,对操控性略有影响

- 开发难度大,制造成本较高

- 系统传动效率高

轮毂电机驱动桥:驱动电机和减速机集成在车轮轮毂内部空间。布置方式与轮边电机驱动桥相同。

ZA wheel 轮毂电机驱动桥:

- 高度集成,零件数量少,结构紧凑

- 释放地板下空间,有利于电池包布置

- 理论上适合所有车型使用

- 没有减速机构,比前者系统重量轻

- 簧下质量和转动惯量大,对操控性影响大

- 传动效率高,能耗少

- 开发难度大,制造成本最高

2.8 轮毂电机技术优缺点分析

轮毂电机的技术优点:

- 省略大量传动部件,让车辆结构更简单,有利于电池包布置,使车辆地板结构更简单

- 传动效率高

- 重量轻

- 可实现多种复杂的驱动方式:由于轮毂电机具备单个车轮独立驱动的特性,因此无论是前驱,全时四驱在轮毂电机驱动的车辆上实现起来非常容易

- 同时轮毂电机可以通过左右车轮的不同转速甚至反转实现类似履带式车辆的差动转向,大大减小车辆的转弯半径,在特殊情况下几乎可以实现原地转向,对于特种车辆很有价值

- 适用于几乎所有车型

轮毂电机的技术缺点:

- 轮毂电机较大幅度地增大了簧下质量,同时也增加了轮毂的转动惯量,这对于车辆的操控性能是不利的。

- 电制动性能有限,维持制动系统运行需要消耗不少电能:

- 由于轮毂电机系统的电制动容量较小,不能满足整车制动性能的要求,都需要附加机械制动系统;

- 没有了传统内燃机带动的真空泵,就需要电动真空泵来提供刹车助力,但也就意味着有更大的能量消耗。

- 轮毂电机工作的环境恶劣,面临水、灰尘等多方面影响,在密封方面也有较高要求,同时在设计上也需要为轮毂电机单独考虑散热问题。

三. 新能源商用车电控系统现状及发展趋势

3.1电控系统的发展趋势和范例

单电机控制器

出于成本考虑,商用车电机控制器多采用的是引线键合、单面冷却的第一代IGBT。商用车对功率密度的要求没有乘用车那么严格,产品的功率密度普遍偏低,但价格却便宜很多,主要是IGBT模块节省出的费用。

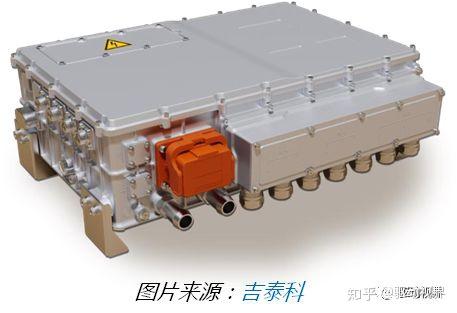

吉泰科、汇川、蓝海华腾、英威腾等是非车企电驱动系统供应商中比较知名的。2018年吉泰科售出了约三万套电机控制器,约占新能源商用车市场约15%的市场份额。吉泰科的控制器产品做工很扎实,工程美学做得很赞,很有肌肉感。

当然这么漂亮的壳子,成本也是不菲的,销售端的价格压力可想而知。目前看商用车电控系统的发展趋势是:MCU大哥,带着一群小弟(DC/DC、PDU、OBC……)住在一个大房子里比较吃香;与电机集成的方案不是主流。

多合一电控系统

多合一控制器标配:电机控制器、DC/DC;

选配:高压配电箱(PDU)、空调控制器、整车控制器(VCU)、DC/AC、车载充电机(OBC)、油泵控制器等。

根据整车厂的需求可定制组装,下图是一款5合1组合电机控制器,包括:MCU+DC/AC*2+DC/DC+PDU等。

四. 插电式混合动力商用车电驱动系统现状

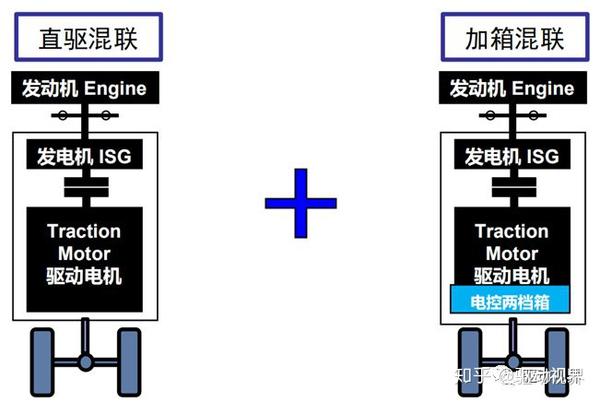

精进电动双电机混动方案介绍

由于受国家补贴政策的影响,插电式混合动力商用车在2018年的市场表现并不如插电式混合动力乘用车市场那般春风得意,但作为一种成熟的技术路线之一,在此应有一席之地。套用一句古话:“瓦井也有翻身日,一举成名天下知”,说不准未来的某一天,插电式混动商用车也会迎来自己的“春天” 。

由于笔者对插电式混动商用车领域接触不多,素材有限,下面只简单介绍一下笔者前东家“精进电动”的双电机混联方案。

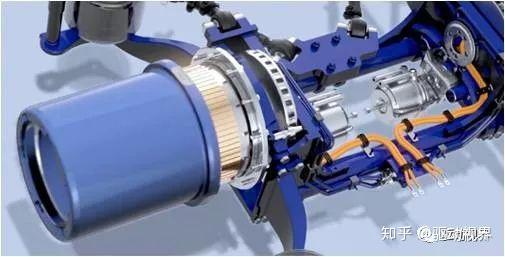

该系统由ISG发电机+干式电磁离合器+驱动电机+电磁换挡两挡自动变速器(选装)组成,精进电动最具创新性的贡献莫过于将电磁操作引进到离合器和变速器之中。

成功地用电磁操作机构取代了传统AMT变速器所需的直流电机驱动、气动或液压操作的换挡机构,也删除了拨叉、齿套、同步器等机构,显著地改善了变速器的可靠性,降低了成本。

据精进电动的产品宣传资料宣称:该电磁换挡变速器直接挡传动效率99.5%,减速挡效率98.5%。

五. 总结与建议

5.1 商用车电驱动发展趋势预测

货运车中心式驱动系统的发展趋势将是集成式电驱动桥(参考范本AVL公司3挡电驱桥);如果NVH控制在理想范围,在客运车领域也将有一席之地。理由:比轮毂电机技术难度低,系统结构简单,功率密度高,生产成本低,整车匹配方便,利于市场推广。

客运车因为舒适性的要求,轮毂电机桥是最有潜力的技术路线;但在轮毂电机技术和制造成本未有改观时,电机纵置的中心驱动模式与轮边电机桥方案还将持续应用。

5.2 发展建议

商用车以控制成本为第一要务,技术上多采用成熟稳妥方案,导致各电机电控企业在价格领域厮杀不断,利润微薄,企业苦不堪言。你所在的企业是不是在其中苦苦挣扎?

从比亚迪开始推动3合1电驱动系统时,有些依靠单一产品的电机、电控厂家已经无形中被排挤出了乘用车市场,商用车市场则成了最后的救命稻草,但这优胜劣汰的厮杀终究会来,你……准备好了么?

要想不被市场淘汰,不成为“行业大佬们” 制定规则的牺牲者,那么请抱团取暖吧,寻求新的合作模式,联合共进,拿出系统化的动力模块解决方案,以优秀的产品赢得市场,赢得活下去的机会。

“海到无边天作岸,山登绝顶我为峰。”新产品的研发也许荆棘密布,困难重重,但想杀出重围,这是必经之路。

集成式多挡电驱动桥是我个人推崇的动力系统模块化解决方案,望有识之士对其多加研讨,学以致用。

此报告的PDF版本将在[驱动视界]技术委员会(微信群)内部分享,请到公众号主页“委员会”按流程加入。